A los requisitos anteriores se sumaban otros, igualmente importantes, que condicionaban el equipamiento y prestaciones de ambos grupos electrógenos. Los más importantes se detallan, a continuación:

- Garantizar una autonomía mínima de 4 horas de funcionamiento al 100% de carga, permitiendo la alimentación del generador a través de depósitos externos.

El grupo electrógeno de la planta de Gandesa se equipó con un depósito de combustible integrado en la bancada con una capacidad de 995 litros. Dicho depósito garantizaba una autonomía de 4,8 horas. Se incorporó un desviador de 6 vías y un sistema de llenado automático por electrobomba para la alimentación del equipo desde depósitos externos.

*El grupo electrógeno de Perafort garantiza, mediante su depósito integrado, una autonomía de 9 horas al 100% de carga. - Permitir una mayor intensidad en el arranque del generador (puntas de arranque) y garantizar estabilidad en la tensión y la no absorción de armónicos.

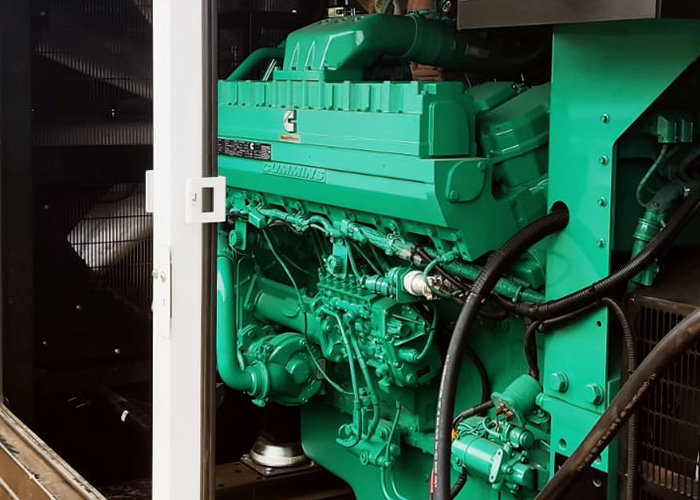

Los alternadores de ambos grupos electrógenos incluyen regulación electrónica trifásica con imán permanente (PMG + MX321) para cumplir con las necesidades anteriores. - Reducir al máximo los niveles de ruido del grupo electrógeno.

Los generadores incorporan silenciosos de escape de gases residenciales de -50dB(A). La reducción de los niveles de ruido con respecto a un silencioso de escape convencional alcanza los 15 dB(A).

Además, la cabina incluye insonorización interior mediante revestimiento con material aislante de ruidos. - Garantizar la durabilidad de la máquina a la intemperie.

Los dos generadores se fabricaron en acero galvanizado de alta resistencia y están pintados con pintura electrostática a base de polvo de epoxi-poliéster. - Facilitar el arranque remoto del grupo electrógeno, así como su monitorización.

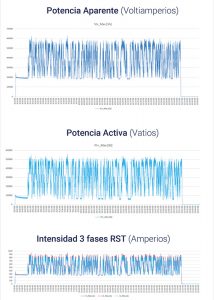

Ambos grupos electrógenos incluyen centralita de control Deep Sea Electronics, DSE 7320 MKII, extendiendo sus capacidades mediante la incorporación de un módulo de comunicación DSE 890. Mediante la introducción de este módulo, se hace posible el control de los generadores desde cualquier ordenador o dispositivo móvil, además de almacenar y proporcionar datos de monitorización y comunicaciones a través del sistema DSEWebNet®.

Además, desde Dagartech ofrecemos una asistencia técnica remota 24 horas, realizando una supervisión del estado de funcionamiento de los generadores y llevando a cabo labores de programación, supervisión y detección de averías sin desplazamientos.

¿Cómo funciona el módulo de comunicaciones?

Esencialmente, los módulos almacenan toda la información relevante de los equipos, tales como el estado general de funcionamiento, sus niveles de aceite y refrigerante, las horas de trabajo del generador, las alarmas de nivel de combustible, alarmas de motor y alternador, etc.

Toda la información recopilada se envía directamente a una dirección de correo electrónico determinada o a un teléfono móvil. Este módulo de comunicación también permite la monitorización y control desde un ordenador. Con ello se facilita un diagnóstico temprano de averías o la programación de eventos de mantenimiento, reduciendo así las paradas de los generadores o los desplazamientos hasta la ubicación para realizar diagnosis in situ.

Otra ventaja importante que aportan estos módulos es su fácil monitorización, control y personalización mediante el uso de un software libre y gratuito compatible con Windows, lo que elimina dependencias y barreras para su utilización.

Detalle del interfaz del módulo de comunicaciones DSE Webnet 890 en un ordenador.